在“双碳”目标的大背景下,绿色制造已成为中国制造业转型升级的重要方向。作为广西地区电梯行业的领军企业,广西菱王电梯有限公司(以下简称“广西菱王”)积极响应国家节能减排号召,将低碳理念贯穿于产品全生命周期,尤其在生产过程中,通过各环节的高效协同与技术创新,构建起一套系统化、精细化的减排体系。

研发设计:源头减碳,奠定绿色基础

一切减排工作的起点,源于产品的设计阶段。广西菱王深知,节能降耗必须从源头抓起。在产品研发初期,公司便引入绿色设计理念,采用轻量化结构设计,优化材料使用效率,在确保安全性和耐用性的前提下,减少钢材等高能耗原材料的消耗。同时,通过仿真模拟技术对电梯运行过程中的能耗进行建模分析,优选高效永磁同步曳引机、能量回馈装置等核心部件,使整梯能效等级达到国际先进水平。这种“设计即节能”的策略,不仅降低了后期生产与使用阶段的碳排放,也为整个生产流程的减排奠定了坚实基础。

供应链管理:绿色采购,推动上下游协同减碳

生产过程的减排并非孤立行为,而是依赖于整个供应链的协同配合。广西菱王建立了严格的绿色供应商准入机制,优先选择具备环保认证、采用清洁能源、实施循环利用的企业作为合作伙伴。公司定期对供应商开展碳足迹评估,推动上游企业优化生产工艺、降低单位产品的能耗与排放。例如,在钢材、电缆、塑料件等关键物料采购中,优先选用再生材料或低碳工艺生产的原材料,并鼓励供应商使用新能源运输工具,减少物流环节的碳排放。通过这种“链式减排”模式,广西菱王将减排责任延伸至产业链前端,实现从“点”到“面”的绿色升级。

智能制造:精益生产,提升资源利用效率

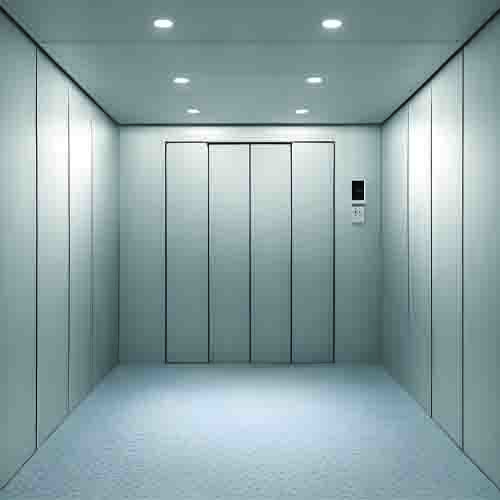

进入生产车间,广西菱王依托智能化、数字化手段,全面提升生产过程的能源利用效率。公司引进自动化生产线和工业机器人,实现剪板、折弯、焊接、喷涂等工序的精准控制,大幅减少材料浪费和人为误差。在能源管理方面,厂区部署了智能能源监控系统,实时采集电、气、水等资源的消耗数据,通过大数据分析识别高耗能环节并及时优化。例如,在喷漆车间采用水性环保涂料替代传统油性漆,配合密闭式喷涂与废气处理系统,显著降低VOCs排放和能源消耗;在钣金加工区,通过余热回收装置将设备运行产生的热量用于车间供暖,实现能源梯级利用。此外,公司推行精益生产管理模式,减少不必要的搬运、等待和库存积压,进一步压缩生产周期和资源投入。

质量管理:闭环控制,减少返工与报废

产品质量的稳定性直接关系到资源的重复消耗。广西菱王建立了全流程质量追溯体系,从原材料入厂检测到成品出厂检验,每一个环节都设有严格的质量控制点。通过SPC(统计过程控制)和FMEA(失效模式分析)等工具,提前识别潜在缺陷,避免因质量问题导致的返工、维修甚至整机报废。这不仅提升了客户满意度,更有效减少了因废品处理、重复加工而产生的额外碳排放。例如,某批次门板若在冲压环节出现轻微变形,系统会立即预警并调整参数,避免后续装配失败造成更大浪费。

循环经济:废弃物资源化,实现末端减量

即便在最高效的生产体系中,仍会产生一定量的边角料、废水和废气。对此,广西菱王坚持“变废为宝”的理念,构建起内部循环经济链条。金属边角料经分类收集后统一回炉再利用;切削液、清洗废水通过过滤净化系统实现循环使用;包装材料优先采用可回收纸箱与可降解泡沫,减少一次性塑料使用。同时,厂区建设雨水收集系统用于绿化灌溉,生活污水经处理达标后用于厂区清洁,最大限度降低水资源消耗。

全员参与:文化引领,凝聚减排合力

最后,广西菱王注重将减排理念融入企业文化。公司定期组织员工开展节能环保培训,设立“绿色创新奖”,鼓励一线工人提出节能改进建议。从关闭闲置设备电源到优化照明时长,每一个细节都被纳入日常管理。正是这种自上而下、全员参与的氛围,让减排不再是某个部门的任务,而是贯穿于每一位员工的行为习惯之中。

综上所述,广西菱王电梯通过研发设计源头控碳、供应链绿色协同、智能制造提效、质量闭环管理、循环经济利用以及企业文化引导六大环节的有机联动,构建了一个立体化、可持续的生产减排体系。这不仅是企业履行社会责任的体现,更是其在激烈市场竞争中赢得未来的关键竞争力。随着“双碳”战略的深入推进,广西菱王正以实际行动诠释着中国制造业向绿色智造转型的坚定步伐。