在现代城市化进程中,电梯作为高层建筑中不可或缺的垂直交通工具,其能耗问题日益受到关注。随着绿色建筑理念的普及和“双碳”目标的推进,电梯行业的节能技术革新成为重要发展方向。菱王电梯凭借多年的技术积累与创新研发,推出了一系列以“节能可维护性材料技术”为核心的解决方案,不仅显著降低了运行能耗,还提升了设备的使用寿命与后期维护效率,为行业树立了可持续发展的新标杆。

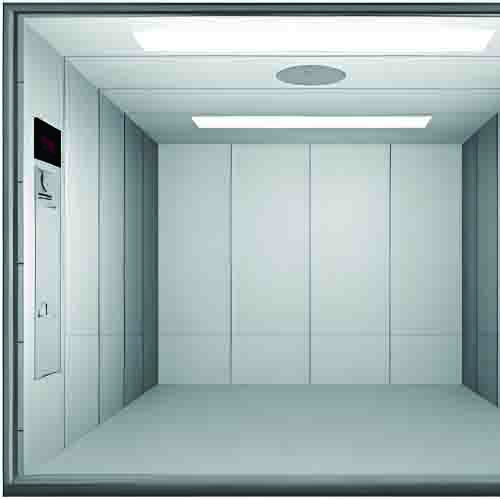

菱王电梯的节能可维护性材料技术,首先体现在对核心部件材料的优化选择上。传统电梯在运行过程中,导轨、曳引系统和轿厢结构等关键部位长期承受高强度摩擦与振动,容易导致材料疲劳、磨损加剧,进而增加能耗并缩短设备寿命。为此,菱王采用高强度铝合金复合材料替代部分钢材用于轿厢结构,在保证安全承载能力的同时大幅减轻自重。据测试数据显示,使用该材料后,单台电梯整体重量降低约15%,相应地减少了电机负载,年均节电可达20%以上。此外,铝合金材料具有优异的耐腐蚀性和热稳定性,有效避免了因环境潮湿或温差变化引起的材料老化问题,从而延长了维护周期。

在曳引系统方面,菱王引入了低摩擦系数的特种聚合物涂层技术。该涂层应用于钢丝绳与曳引轮接触面,显著降低了运行过程中的摩擦阻力。相比传统未涂层部件,摩擦损耗减少近30%,不仅提高了能源利用效率,还减少了热量积聚,避免了因过热导致的机械性能下降。更为重要的是,这种涂层具备良好的自润滑特性,能够在无额外润滑条件下长期稳定运行,极大减少了日常保养中的润滑作业频率,降低了维护成本与人工干预需求。

导轨系统的材料改进同样是菱王技术突破的重点之一。传统导轨多采用普通碳钢,易生锈且表面粗糙度高,长期使用后会出现划痕和变形,影响乘坐舒适性并增加能耗。菱王研发出一种新型不锈钢-聚合物复合导轨,其表面经过纳米级抛光处理,并嵌入耐磨高分子层。这种结构既保留了不锈钢的强度与抗腐蚀能力,又通过高分子层实现滑动部件间的柔性接触,大幅降低轿厢上下运行时的摩擦噪音与能量损耗。实际应用表明,搭载该导轨的电梯在连续运行五年后仍能保持98%以上的导向精度,几乎无需更换或打磨,显著提升了系统的可维护性。

值得一提的是,菱王在材料设计中充分考虑了模块化与可回收性。所有采用的新材料均遵循绿色制造原则,支持拆解与分类回收。例如,轿厢内饰板采用可降解环保树脂制成,报废后可通过物理方式分离再利用;控制柜外壳则使用再生工程塑料,既轻便又耐用。这种全生命周期的环保理念,使电梯在退役后不会对环境造成负担,真正实现了从生产到报废的闭环管理。

除了材料本身的革新,菱王还将智能监测系统融入材料维护体系。通过在关键材料节点嵌入微型传感器,实时采集温度、振动、应力等数据,并结合大数据分析平台进行健康状态评估。一旦发现某部件存在潜在磨损或性能衰减趋势,系统会自动预警并生成维护建议,实现从“定期检修”向“预测性维护”的转变。这不仅避免了不必要的拆检浪费,也确保了材料始终处于最佳工作状态,进一步提升了节能效果。

总体而言,菱王电梯所倡导的节能可维护性材料技术,并非单一材料的替换,而是一套涵盖材料科学、结构设计、智能监控与循环经济理念的综合性技术体系。它从根本上改变了传统电梯高耗能、高维护的运行模式,推动行业向高效、低碳、智能的方向迈进。在全球节能减排的大背景下,这项技术不仅满足了用户对安全、舒适、经济的需求,更体现了企业对社会责任与可持续发展的深刻理解。

未来,随着新材料技术的持续进步和智能化水平的不断提升,菱王电梯有望将这一技术体系拓展至更多应用场景,包括旧梯改造、超高速电梯及智慧楼宇集成系统等领域。可以预见,节能可维护性材料技术将成为电梯产业转型升级的重要引擎,助力构建更加绿色、智能的城市交通生态。